石灰窑超低温余热发电可行性技术探讨

1 石灰窑工艺及余热量分析

太原钢铁集团东山矿业600TPD活性石灰回转窑生产线项目由中信重工总承包,以煤为燃料,采用带竖式预热器、回转窑及竖式冷却器组成的生产工艺线,自动化程度高,目前已投入生产。

窑尾加装了竖式预热器,使窑尾的烟气余热可直接传导给了石灰石,烟气温度可降低到200℃,有效地回收了尾气排放所带走的热量,同时也为后续除尘减少了负荷。

现场对预热器出口废气实际标定见表1,烟气成分见表2。

表1烟囱烟气量

|

用户

|

烟气量

|

含尘量

|

气体温度(℃)

|

|

太原钢铁东山石灰石矿

|

20万m3/h

|

20g/Nm3

|

180~220

|

表2 太钢东山矿石灰窑烟气成分

|

成分

|

CO

|

O2

|

SO2

|

NO2

|

NO

|

CO

|

NOx

|

|

(%)

|

(%)

|

(mg/m3)

|

(mg/m3)

|

(mg/m3)

|

(mg/m3)

|

(mg/m3)

|

|

含量

|

20.2

|

9.4

|

0

|

3

|

298

|

20

|

480

|

2 余热发电技术的可行性

石灰回转窑烟气余热发电国内还没有可借鉴的案例,但在水泥行业利用回转窑烟气余热进行发电已经非常成熟。

汽轮机发电技术,适用于热量大,蒸汽品质较好且相对稳定的场合。采用汽轮机发电技术,发电效率较高,一次性投资相对低,但占地面积大,运行复杂,人力成本高。

石灰窑废气温度低,只能采用有机工质朗肯循环加以利用,有研究表明,当热源温度低于350℃时,采用水蒸气朗肯循环不经济,适宜采用有机工质朗肯循环(ORC)技术。

ORC特点是系统构成简单,不需要设置除氧、除盐、排污及疏放水设施;凝结器里一般处于略高于环境大气压力的正压,不需设置真空维持系统。可实现远程控制,无人值守,需要极少的运行、维修人员,运行成本很低。

3 工艺方案及计算

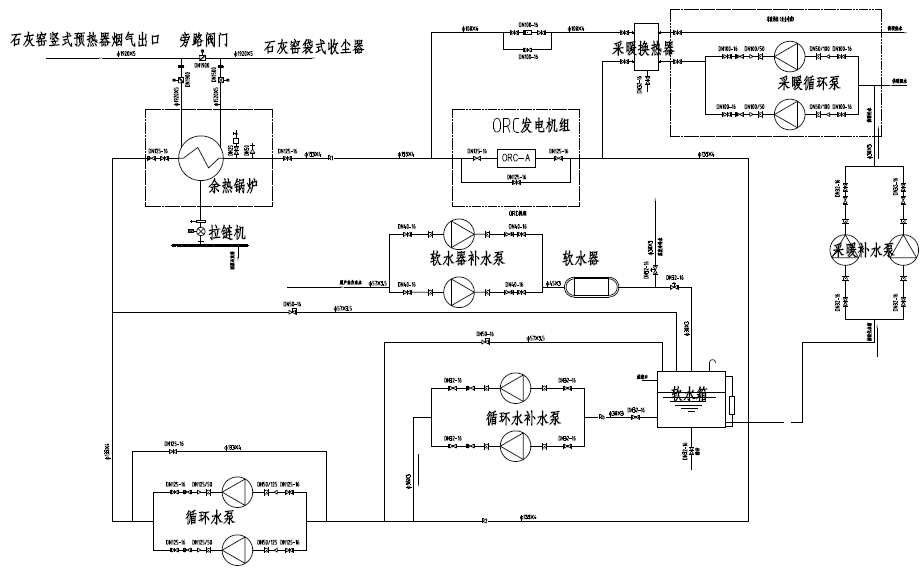

本次工艺方案的选择是,利用石灰窑余热,采用集热器产生热水。工艺上采用循环热水和有机工质的双工质系统,即废烟气加热水,热水加热有机工质,冷却后的热水继续返回到烟气加热过程中吸热。

3.1集热器系统

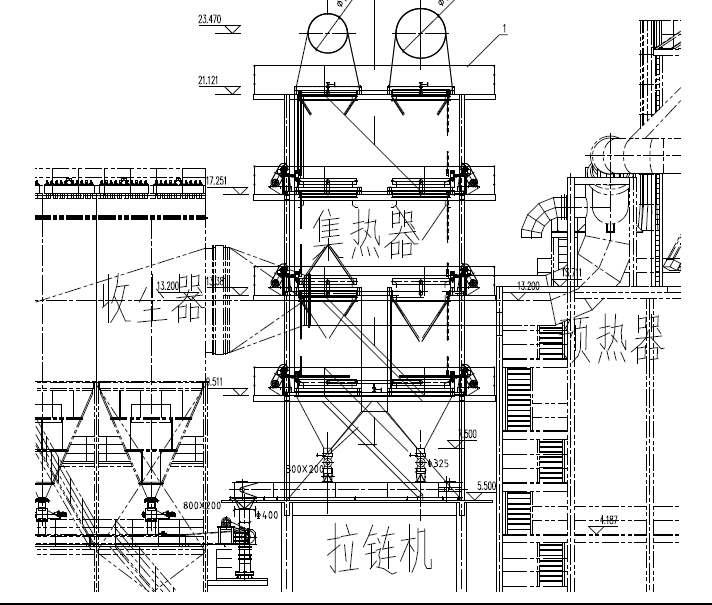

集热器采用立式、对流换热结构,小风速、低阻力的设计,集热器阻力在600Pa左右,保证石灰窑排风机的正常运行。

表3集热器设计计算一览表

|

集热器

|

烟气进口

|

烟气出口

|

冷水进口

|

热水出口

|

|

温度

|

180-200℃

|

100℃

|

71.5℃

|

140℃

|

|

流量

|

200000m³/h

|

200000m³/h

|

40t/h

|

40t/h

|

3.2工艺系统

将集热器产生的热水引入ORC型螺杆膨胀发电站做功,驱动发电机发电,发完电后排出70℃左右热水,接入回水管道,以供烟气集热器循环使用。当螺杆机需检修或紧急停机时,螺杆机快关阀立即关闭,热水经原管道输送或者排出,不影响前续、后续工艺正常生产。

在热水管道安装自动阀门,一旦发生事故(发电机组停机等)自动开启自动阀门使热水经原管道输送或者排出,同时烟道旁通蝶阀打开,在紧急停机时发电机自动从电网中解列出来,对电网不产生影响。

3.3 接入系统

根据拟建烟气置换热水余热发电工程的具体情况,为确保新建工程生产运行及管理的合理、顺畅,新建机组发电线路,经发电站输出380V至用户低压配电室。在买方的配电室内经低压接入柜并网(ORC发电机组以外的电缆由甲方提供),从而实现余热发电工程与系统并网运行。在不改变原有供电、运行方式的前提下,发电机发出的电将全部用于全厂低压负荷(380V)。

3.4 编制原则及控制方案

为了使余热发电工程处于运行状态,节约能源,提高劳动效率,本工程拟采用技术、性能可靠的可编程逻辑控制系统(简称PLC系统)对发电系统进行数据采集和控制、检查和集中管理。

3.5 系统配置及功能

电气控制系统(PLC,西门子S7-300),实现系统工艺逻辑控制,完成数据采集、报警停机、远程控制等相关操作。预留20%备用I/O点。

3.6 ORC设计计算

3.6.1 设计条件

工况:热源水流量10.9kg/s,热源水温140℃,发电后水温71.5℃。

ORC工质冷凝温度:25度。

3.6.2 主要设备设计参数

表4 主要设备设计参数

|

ORC螺杆膨胀发电机组

|

|

1、设备型号:KE440-100W-1-50II

|

数量(台/套)

|

1

|

|

主机型号:2 * SKYe172/400

名义发发电功率:370 kW

蒸发冷功耗:37 kW,补水量:4.5 t/h

工质泵:33 kW

油泵:5 kW

净发电功率:295kW

预热器出水温度为71.5 ℃

|

|

设备运行重量(单台)

|

90t

|

|

设备外形尺寸(单台)

|

11600(L)mm×9670(W)mm×11298(H)mm

|

4工艺设计及布置

4.1 集热器的布置

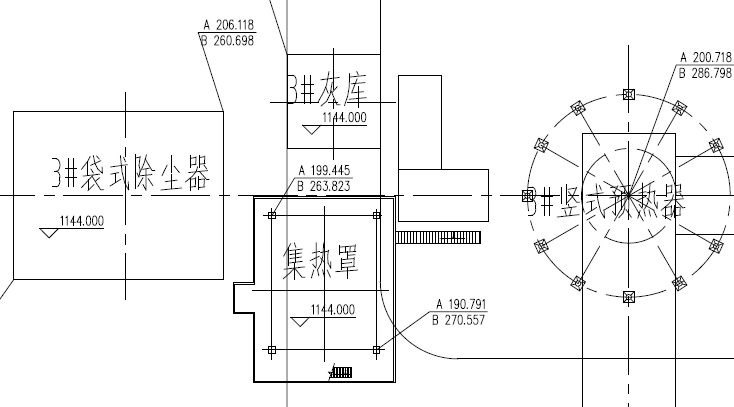

集热器布置在石灰窑竖式预热器与收尘器之间,原烟风管道作为旁路不变,在原烟风管道上安装烟风阀门,从原烟风管道引烟气进集热器,集热器烟气出口回原烟道,根据需要切换烟气走向,确保在余热发电系统检修或故障时石灰窑的正常生产。集热器产生的灰尘通过集热器拉链机输送到收尘器拉链机里。

图1 余热锅炉(集热器)平面布置图

图2 余热锅炉(集热器)立面布置图

4.2 ORC厂房的布置

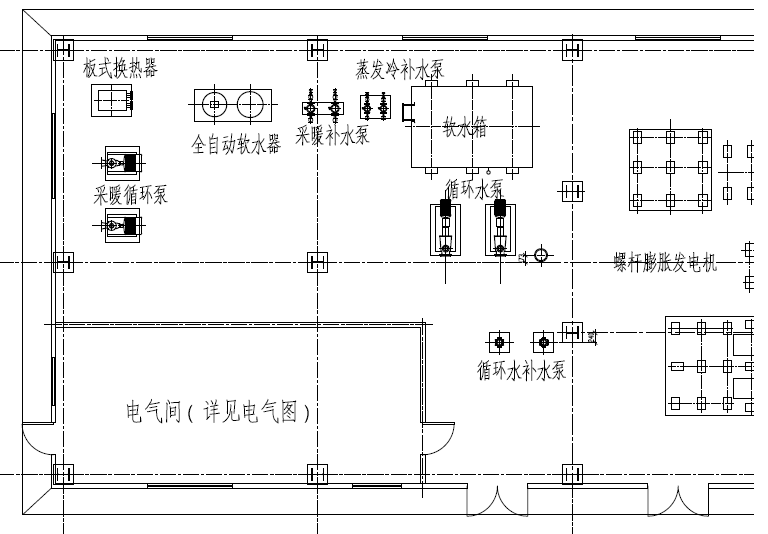

ORC独立布置在一个钢结构厂房内,厂房左侧集中布置水箱、泵、电气及控制柜,右侧布置ORC机组,厂房采用单层布置,房顶布置蒸发式冷凝器。

图3 ORC厂房布置图

图4 建成后的ORC厂房

4.3 余热发电工艺流程

集热器利用预热器出口烟风温度产生热水,一部分热水进ORC做功发电,冷水采用循环泵再进入集热器循环使用,系统采用自动补水装置进行补水稳压,确保系统点不汽化,另外一部分热水在冬季做为办公楼采暖热源,供办公楼采暖使用。

图5 工艺流程图

5 余热发电运行情况

太钢东山矿余热发电工程经5个月的建设完成,热负荷试车,一次性成功。项目在试运行阶段,克服预热器入锅炉烟气温度波动较大的影响,当入余热锅炉烟气温度高时,适当开启原旁路阀,当入余热锅炉烟气温度过低时,热水做内循环,不进入ORC机组。运行时净发电功率稳定在310KW左右,完全达到设计要求,运行状态良好。

6 余热发电设计需注意问题

集热器、ORC机组选型要匹配,参数要合理,保持石灰窑余热处于利用状态。集热器在保证换热效率的前提下,一定要有适应烟气量和烟风温度波动幅度较大这一特征的保障措施。

石灰窑预热器状况要稳定,温度波动要小,石灰窑操作人员一定要与余热发电操作人员保持沟通,达到一个合适的运行参数,稳定安全操作。

石灰窑烟气粉尘含量大,易吸水结块,腐蚀性强。集热器在设计中,要针对这些烟气的特性做好清灰、防腐蚀、防磨损、防漏风的要求。

7 结语

石灰窑低品质烟气运用余热发电技术是可行的,技术是成熟的。石灰窑超低温余热发电项目,既做到余热资源的利用,又减少了环保压力,同时增加了经济效益。在当前经济形势下,是企业竞争力和生存能力的一个很好选择。

参考文献

[1] 刘怀亮,时小宝,彭岩。1000t/d石灰窑余热发电系统分析及优化[J].节能,2015(1):8~13

[2] 李自成,王云。浅谈石灰窑节能[J].第九届宁夏青年科学家论坛论文集:464~465

[3] 马宇飞。石灰回转窑烟气余热回收利用分析[J].能源与节能,2014(7):153~155