一、竖窑

目前国内常用的竖窑包括双膛窑、套筒窑、梁式窑、新型气烧竖窑、新型焦炭竖窑等。

石灰竖窑工作原理:

石灰石和燃料装入石灰窑(若气体燃料经管道和燃烧器送入)预热到850℃开始分解,到1200℃完成煅烧,再经冷却后,卸出窑外,即完成石灰的生产。

石灰竖窑自上而下分别为预热区、煅烧区、冷却区。

在预热区,喂入的物料(石灰石和煤)与来自煅烧区的热废气接触换热,使物料(石灰石及煤)得到预热。煅烧区是在窑的中部, 是窑内进行化学反应的主要区域, 由冷却区升上来的空气在此处起助燃作用。冷却区内烧成的石灰和冷空气换热冷却,余热得以回收利用。

1.并流蓄热式双膛竖窑

目前国外用于煅烧细粒石灰的竖窑主要窑型为瑞士麦尔兹窑炉公司设计建造的并流蓄热式双膛竖窑。

主要特点:

(1)石灰煅烧均匀,活性度好。在合格石灰石和燃料的前提下,活性石灰的活性度达到350ml,不产生过烧石灰。

(2)热效率高。用于石灰石分解耗热量占总耗热量的百分比在各类窑形中为,一般可达83%以上,单位产品耗热量低,一般在3555~3764 kJ /kg之间波动。

(3)相比回转窑,占地面积小,基建投资低。

(4)排出的烟气温度低,一般为70~130℃。

(5)能够煅烧20~40 mm小粒度石灰石。

2.套筒式竖窑

套筒式竖窑又名环形窑,起源于德国肯巴赫·威尔曼司特勒公司( BECKENBACHWARMESTELLE GMBH) ,世界上已有300 余座套筒式竖窑投入使用。欧洲用这种窑型较为普遍。

套筒式竖窑能耗仅次于迈尔滋窑,为3762~3971kJ/kg。原料范围为15~180 mm 。

二、回转窑

我国规模化工业生产活性石灰就是以引进节能回转窑技术为开端的。

1979 年冶金部为配合武钢“一七轧机工程”,引进了西德Krauss Maffei公司600t/d 带竖式预热器和竖式冷却器的活性石灰回转窑装备,为国内条工业化活性石灰生产线;

1985 年宝钢一期从日本三菱重工引进一套600t/d采用链篦式预热机和篦冷机的立波尔型活性石灰回转窑装备;

1996 年宝钢三期从美国Kennedy Vna Suan 公司引进一套600t/d多边竖式预热器和竖式冷却器的活性石灰回转窑装备;

2005 年太钢从美国METRO公司( KVS) 引进三套1000t/d多边竖式预热器和竖式冷却器的活性石灰回转窑装备。

国内的回转窑活性石灰工艺及装备是在消化吸收KM 和KVS技术的基础上,结合中国国情,经过多年的持续改进,逐步形成了具有中国特色的活性石灰回转窑技术。

1.回转窑系统组成

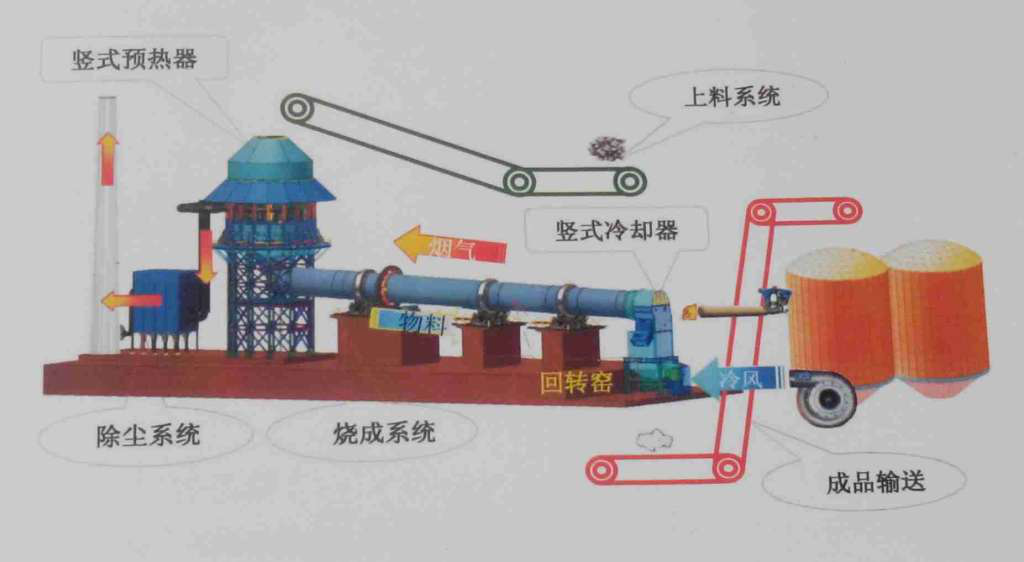

石灰煅烧系统由竖式预热器+回转窑+竖式冷却器组成,见下图:

2. 竖式预热器

竖式预热器功能:

1).多仓结构,能确保布料均衡;

2).降低通风阻力;

3).提高热交换速度,使石灰石入窑分解率达到25-30%。

3.竖式冷却器

竖式冷却器功能:

1).可分区通风的方形填充式冷却器;

2).换热效率高、出料温度低,热耗降低5%;

3).运动部件和特殊材料少,运行可靠。

三、3种常用石灰窑技术指标比较对比

|

序号

|

内 容

|

单位

|

双膛竖窑

|

套筒式竖窑

|

带预热器的

|

|

(麦尔兹)

|

(肯巴赫)

|

回转窑

|

|

1

|

热耗

|

Kcal/kg

|

850

|

950

|

1150

|

|

2

|

电耗

|

KWh/t

|

40

|

40

|

45

|

|

3

|

规模

|

t/d

|

≤800

|

≤500

|

≤1200

|

|

4

|

活性度

|

ml

|

343.3

|

362

|

349.7

|

|

5

|

原料常用粒度

|

mm

|

40~80

|

40~80

|

40~80

|

|

6

|

原料小粒度

|

mm

|

20

|

30

|

20

|

洛阳建材建筑设计研究院(LCDRI)是一家从事工业设备研发及矿物材料生产技术服务的高新科技企业。我们有成熟的水泥设计施工经验,并灵活运用在活性石灰生产当中,可以完全有效的避免传统窑炉生产所带来的多种不便及缺点。